solai

Lastre per orizzontamenti, impalcati e solettoni

L’intera gamma articoli di solai in c.a.p. e c.a.v. viene prodotta su pista in continuo con tecnologia industrializzata per vibro-finitura o vibro-compattazione, risultando oggi un componente strategico per l’industrializzazione dell’edilizia ed è l’elemento prefabbricato ad intradosso piano maggiormente conosciuto, prodotto ed utilizzato in tutto il mondo per la realizzazione dei solai e grandi impalcati.

GAMMA PRODOTTI

Le tipologie di manufatti per orizzontamenti prodotta oggi dal Gruppo Centro Nord rappresenta la gamma più completa al mondo per soddisfare le esigenze progettuali e logistiche di cantiere più complesso:

RAP

Altezza da 12 a 50 cm

Armati con sola precompressione

FORAP

Altezza da 60 a 100 cm

Evoluzione dei solai RAP

CARATTERISTICHE GENERALI

Questa tecnologia produttiva industrializza, oltre essere economicamente vantaggiosa, risulta vincente infatti per la fabbricazione di manufatti con il miglior rapporto spessore /peso /portata (per l’alveolare, rapporto vuoto per pieno >0,50).

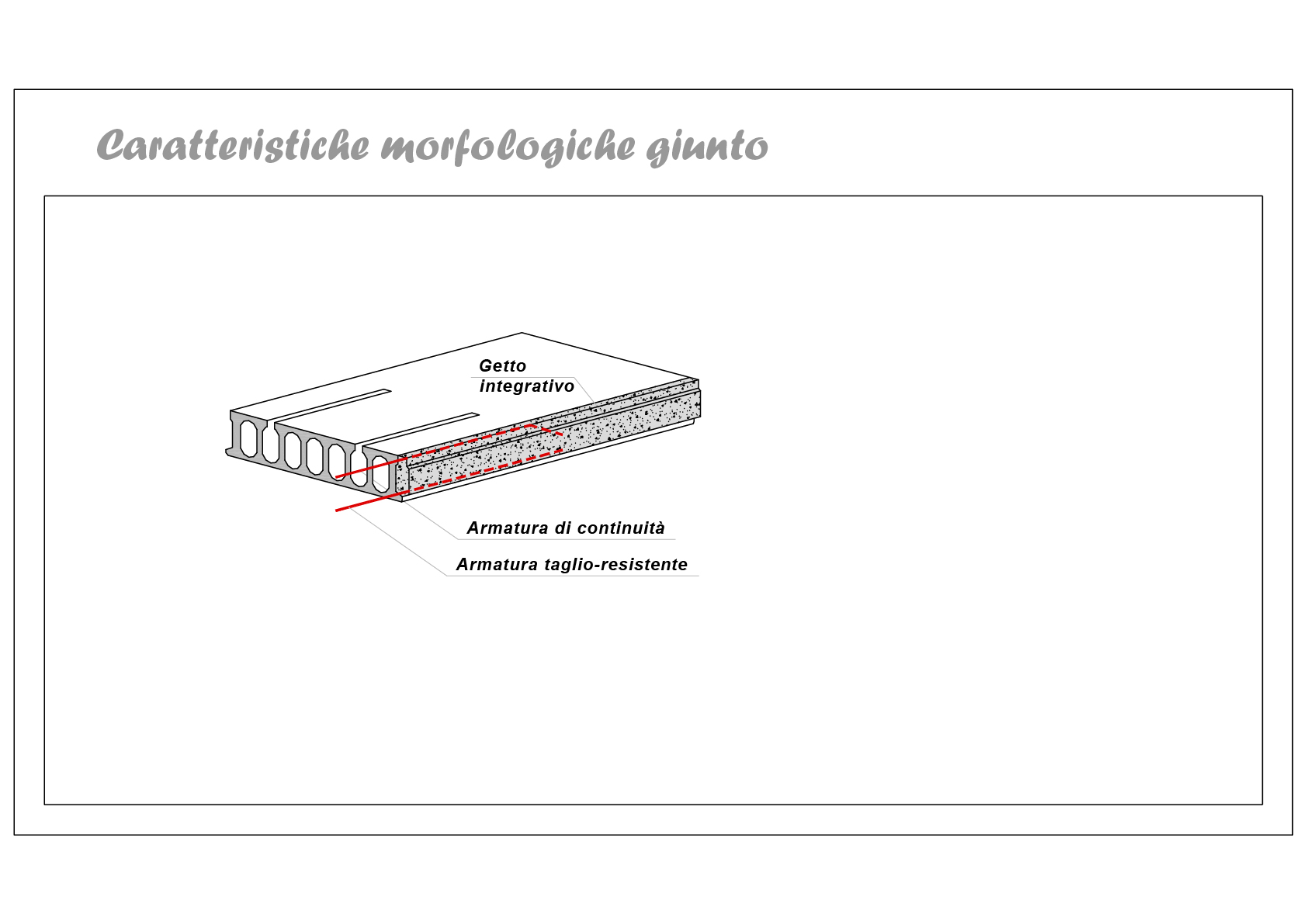

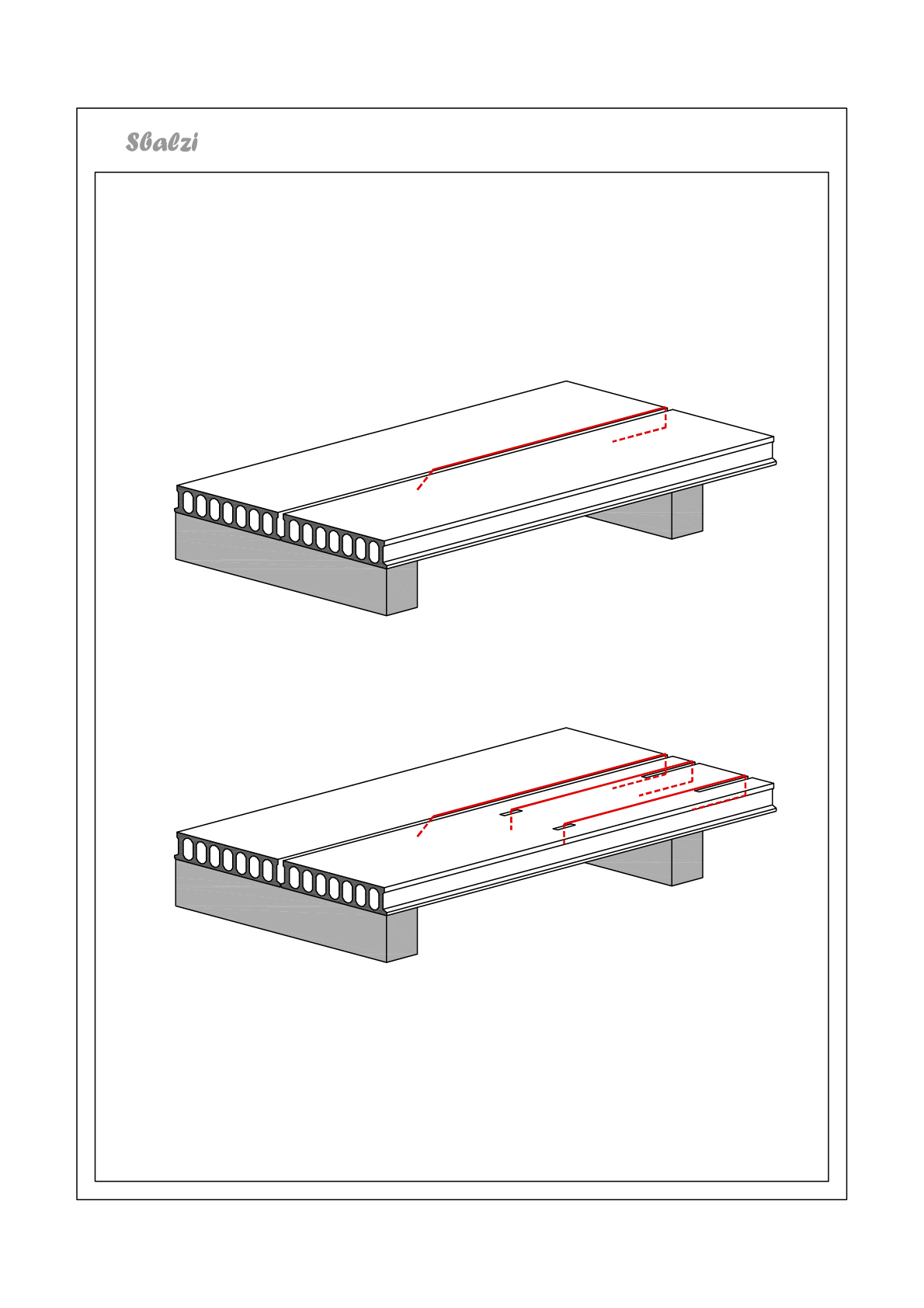

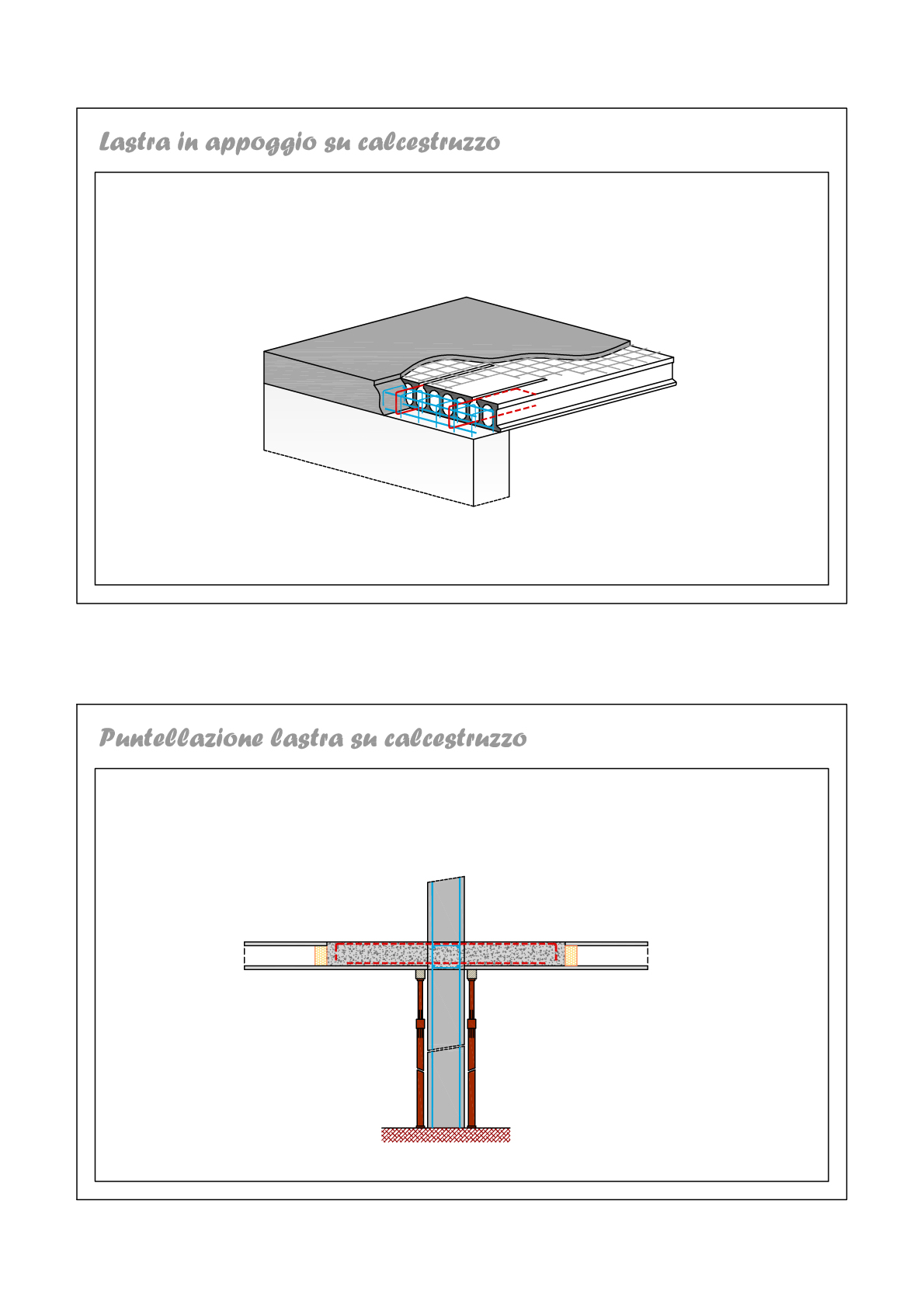

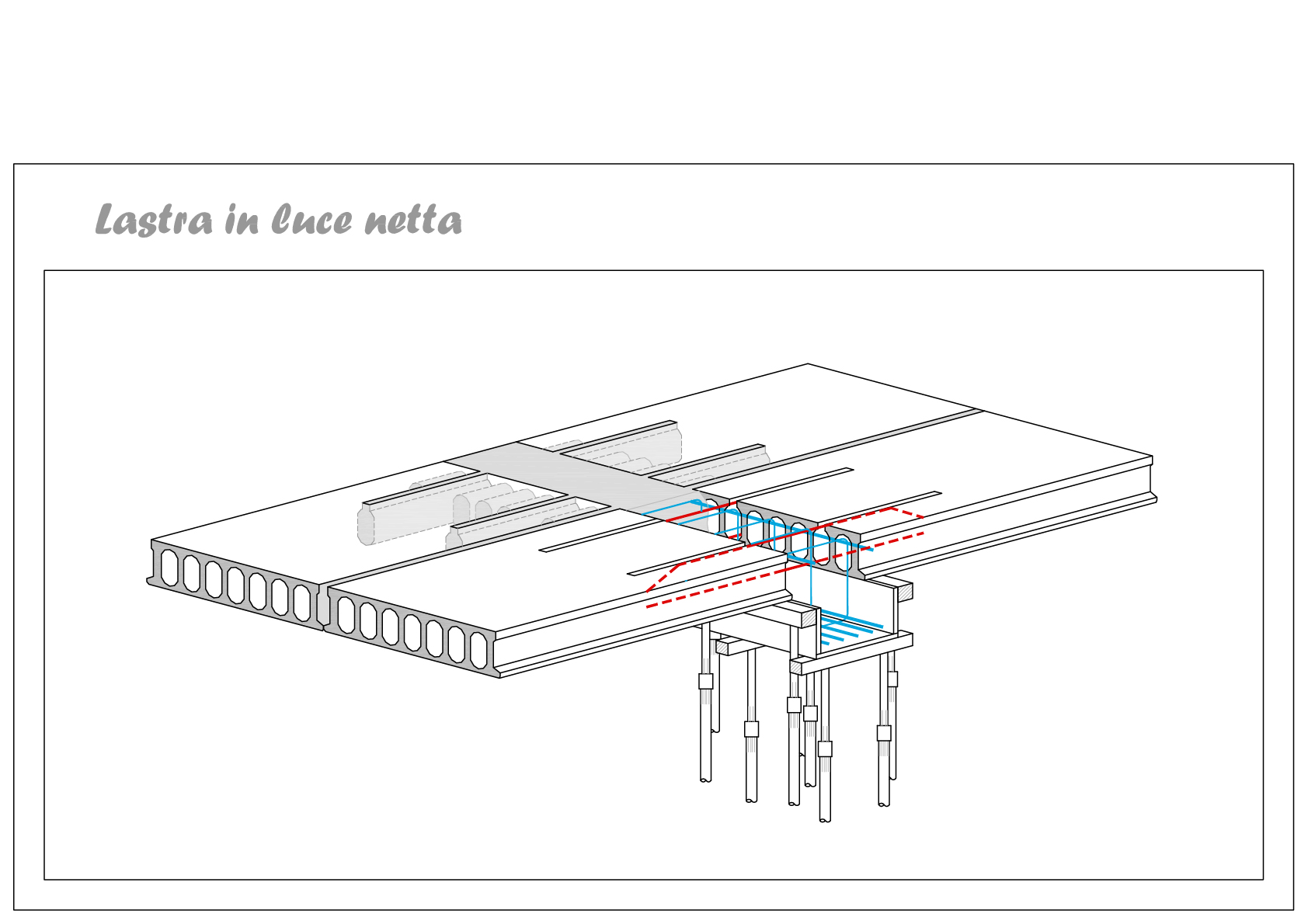

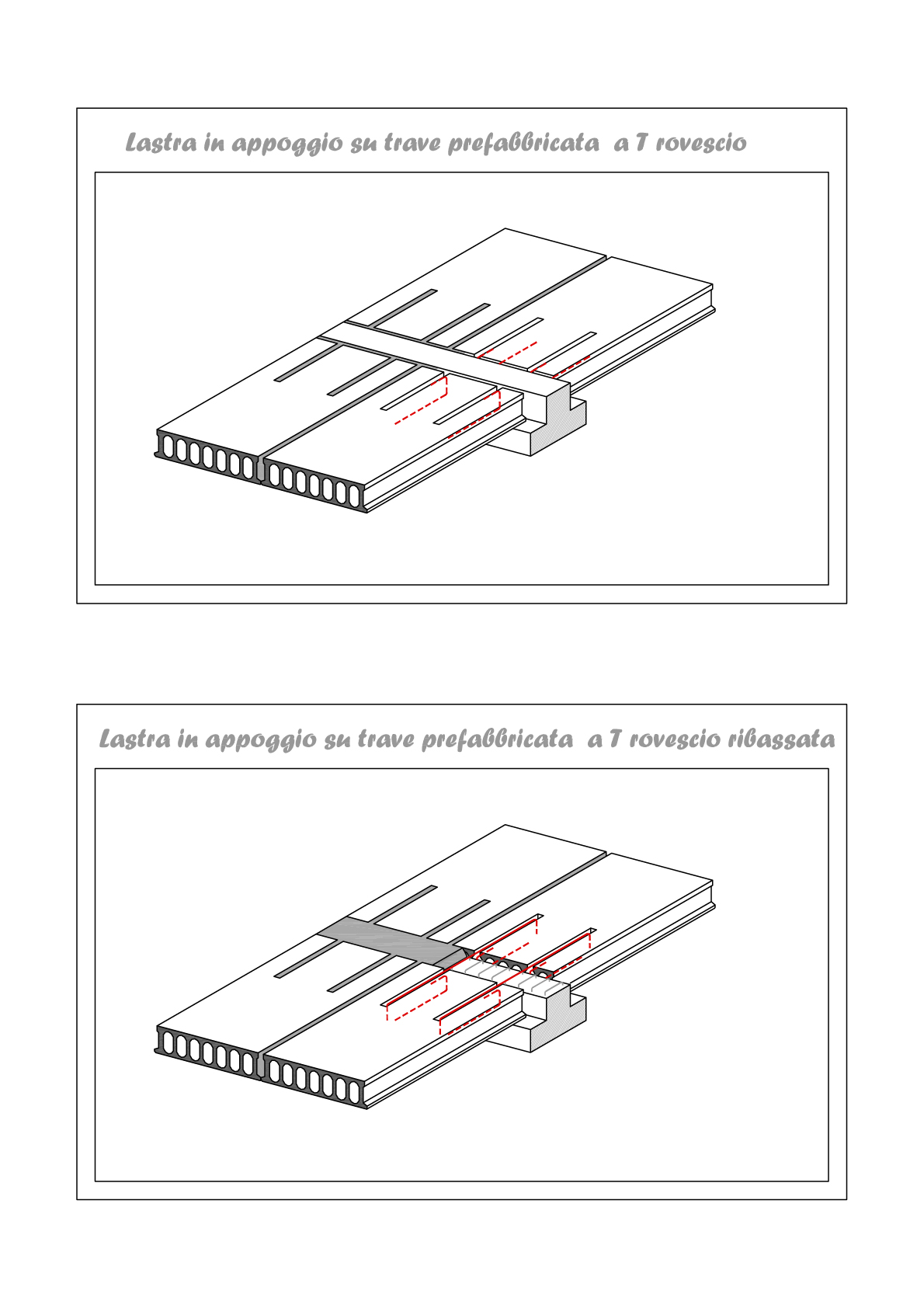

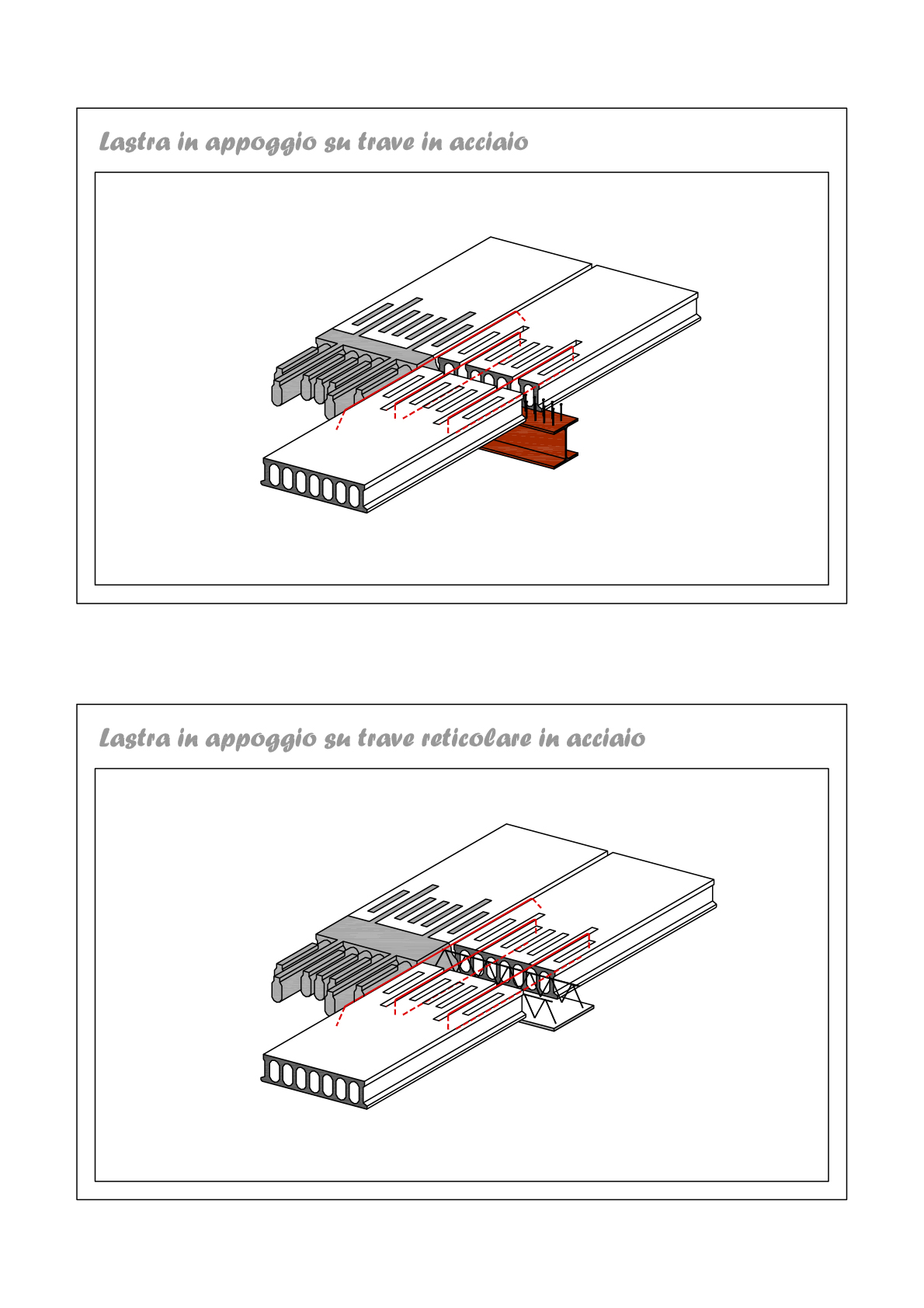

Grazie alla loro peculiarità di lastre autoportanti, queste si montano senza bisogno di banchinaggi rompitratta e richiedono getti minimi in opera nelle giunzioni longitudinali e nelle fresature di testata per l’ammaraggio delle armature aggiuntive e di collegamento agli appoggi. In questo modo si ottiene grande velocità di montaggio e messa in opera, e minime incidenze di acciaio aggiuntivo e calcestruzzo gettato, semplificando notevolmente la gestione del cantiere in termini di tempi e costi, oltre che di pulizia e sicurezza.

L’esperienza del gruppo al tuo servizio

Scrivici se desideri avere maggiori informazioni.